Как правило, кризисные времена требуют сокращения производства вслед за спросом. Снижение издержек может обернуться потерей качества. Бывает и компромиссный подход, когда производственные мощности убыточной категории переключаются на растущие сегменты. Как ни странно, все эти меры обходят российский завод LG стороной: завод работает в полную силу без особых изменений, кризис никак не затронул производственный процесс.

У других брендов без локального производства сейчас будут проблемы с импортом.

Что ж, нам выдалась возможность посетить производство в самый разгар рабочего дня перед обедом и увидеть, какие темпы сборки сейчас поддерживаются на предприятии. Наверное, многие из вас смотрели телепередачи из серии «Как это сделано», где можно увидеть различные производственные процессы. Одно дело – наблюдать за производством на экране, но совсем другое – присутствовать в цехе. Конвейер не останавливается ни на секунду, тысячи рук трудятся на своем уникальном месте, а попутно им помогают изощренные автоматизированные станки. Надо сказать, любой завод – атмосферное место, если вам небезразличны высокие технологии. Здесь можно увидеть, как россыпь компонентов за считанные минуты превращается в финальное устройство.

В этом смысле завод LG не отличается от других мировых производств. Экскурсия проводилась в очень сжатые сроки, чтобы не мешать и не задерживать производство, поэтому впечатления вышли мимолетные. Но этого вполне хватило, чтобы увидеть весь процесс от начала до конца, а характерный шум из производственного цеха еще долго стоял в ушах. Предлагаем рассмотреть сборочный процесс на примере телевизоров.

Телевизоры: как это сделано?

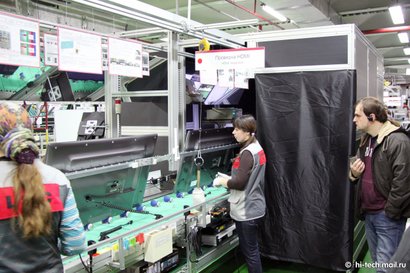

Под производство телевизоров на заводе выделено две сборочные линии: для моделей с меньшими диагоналями (до 42 дюймов) и большими (свыше 47 дюймов). На каждом конвейере могут производиться телевизоры любой спецификации из модельного ряда LG. Например, на конвейере для больших диагоналей собираются ЖК-телевизоры младшего, среднего и высокого класса, а также самые прогрессивные модели с технологией OLED. Да-да, финальная сборка самых продвинутых телевизоров LG тоже производится у нас в России. Матрицы и некоторые другие компоненты поставляются из Южной Кореи, но часть из них производится локально.

По правде сказать, для сборки телевизора нужно не так уж много операций. Буквально за считанные минуты продукция проходит путь от отдельных модулей до готового телевизора.

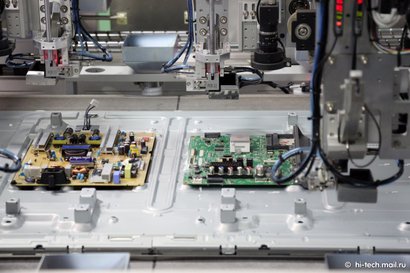

Вначале на сборочную линию попадает модуль, содержащий ЖК-панель и шасси телевизора. Затем на шасси устанавливается блок питания и материнская плата телевизора. Часть операций автоматизирована, а часть производится вручную.

Кстати, поверхностный монтаж электронных компонентов на печатные платы производится прямо в соседнем цехе, где работают специалисты компании Dong Yang.

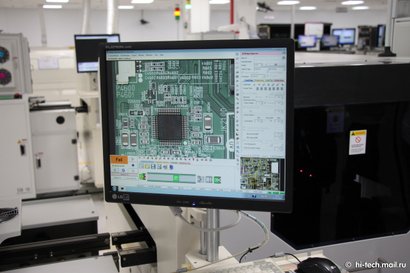

Здесь на современном оборудовании производятся внушительные тиражи материнских плат. Участие сотрудников сводится лишь к контролю внешних параметров на диагностическом оборудовании – все остальное происходит автоматически в недрах станков.

Далее в телевизор с закрепленными платами устанавливаются соединительные шлейфы.

Осталась самая малость – монтаж динамиков, силового элемента для подставки и задней крышки телевизора. На этом сборка изделия практически закончена!

Но не тут-то было, на финальной стадии сборки телевизор отправляется на выходной контроль качества. Здесь телевизор проходит проверку высоким напряжением, проверяются все порты и разъемы, считывается и тщательно проверяется диагностическая информация.

Конвейер предусматривает первичную настройку баланса белого с помощью колориметра Konica Minolta CA-210. Операция занимает считанные секунды и полностью автоматизирована.

После тщательной проверки, телевизор направляется на финальную упаковку. Любопытно, что контроль качества учитывает даже печатные надписи на коробке телевизора: если надписи пропечатались неудачно, этот экземпляр не принимается. Упакованные телевизоры уходят на склад готовой продукции, откуда они развозятся на склады дистрибьюторов и розничных магазинов. Откуда они, собственно, попадают в руки покупателям, подкрепленные заводской гарантией.

Производственная линия, в целом, производит хорошее впечатление. Ожидания вполне оправдались: перед нами современное и эффективное производство. Но, в то же время, это довольно привычная картина в нашу эпоху унификации и глобализации.

По отзывам коллег-журналистов, производство продукции Yamaha и других брендов в Японии выглядит примерно так же, как LG в России. Похожую картину вы увидите на любом производстве мирового уровня.

Рецепт прост: современное оборудование, разумное сочетание автоматизации и ручного труда – ведь кое-где до сих пор выгоднее применять труд рабочих, чем ставить дорогостоящий станок. Тот факт, что подобное предприятие организовано в России компанией LG в кратчайшие сроки, заслуживает уважения. Кстати, напомним краткую историю завода.

Локализацией производства в LG озаботились уже давно. Российский завод был открыт еще в 2006 году, когда было запущено производство телевизоров, домашних кинотеатров, стиральных машин и холодильников на собственном заводе компании, расположенном неподалеку от города Рузы в Подмосковье. С тех пор производство только наращивалось, и локализация сыграла большую роль в увеличении рыночной доли продукции компании LG.

Аккумулированные инвестиции в развитие производства составили $369 000 000. Впечатляющая цифра, но не менее впечатляет, что за время работы с 2006 по 2014 год завод компании LG принес нашему государству $168 160 000 в виде налоговых отчислений. Прибыльное высокотехнологичное производство – во всех смыслах, залог процветания.

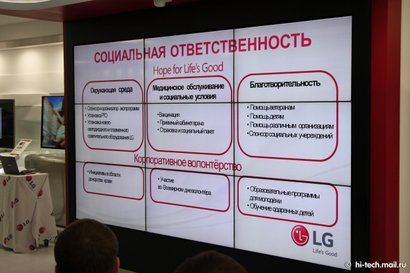

Ведь завод – это еще и более 1350 рабочих мест с широким социальным пакетом, а также активное участие в жизни района. Еще 650 сотрудников задействовано в работе удаленно. Признаться, в Рузском районе едва ли найдутся более крупные и интересные промышленные объекты.

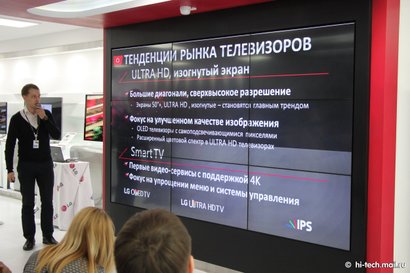

Компания LG Electronics поделилась планами на 2015 год на отдельной презентации в шоуруме завода. Несмотря на кризисное состояние рынка, дела идут в гору: объемы выпуска ежегодно наращиваются. Впрочем, подробнее обо всем мы узнали из интервью с президентом компании LG Electronics в России и странах СНГ, господином Дахюном Сонгом. Этот кроткий человек испытывает легкое смущение перед журналистами, но является эффективным лидером LG, который понимает и чувствует особенности нашего рынка.

«Локализация производства является несомненным преимуществом для LG, так как влечет за собой существенное сокращение издержек», – заявил г-н Сонг. С каждым годом компания расширяет ассортимент комплектующих от локальных поставщиков. Причем, часть из них расположена прямо на территории завода. Попутно появляются новые рабочие места для граждан. Кроме того, локализация позволяет гибко реагировать на изменение спроса и производить ту технику, которая наиболее востребована российским потребителем.

Господин Сонг отметил стратегическую важность локализации: «Мы гордимся тем, что доля локализации техники LG постоянно растет, это одно из направлений нашей стратегии».

Скачки валютного курса привели к тому, что покупательская способность населения в России ощутимо снизилась за последний год, но на производственных планах LG это пока не отразилось. По словам г-на Сонга, производство продуктов на заводе LG в январе и феврале 2015 года осуществляется в полном объеме. Но, в зависимости от конъюнктуры рынка и запросов потребителей, компания будет корректировать объемы выпуска продукции в будущем.

«На текущий момент все категории производства демонстрируют рост, поэтому планов по переводу мощностей нет», – уточнил г-н Сонг.

На предприятии LG в Подмосковье производится широкий ассортимент телевизоров, стиральных машин и холодильников разных ценовых категорий – от доступных до премиальных моделей. Это позволяет одновременно охватывать разные сегменты рынка. «Более того, мы понимаем, что современный потребитель ожидает наличие самых передовых технологий в моделях среднего сегмента, поэтому по мере развития технологий самые продвинутые функции становятся доступными и в средней ценовой категории» – пояснил г-н Сонг.

Объем выпуска за период 2012-2014 года вырос сразу во всех категориях. Например, скоро с конвейера российского завода LG сойдет 15-миллионный телевизор. Повышение ежегодных объемов выпуска увеличило и рыночную долю компании: LG стали маркой No1 в категории стиральных машин и холодильников, занимая 31,7% и 24% рынка соответственно. Телевизоры, в свою очередь, заняли лидирующие позиции в сегменте 3D (45,8%) и Ultra HD (41,1%).

На вопрос об экономии господин Сонг твердо заявил, что какая-либо экономия может происходить за счет оптимизации производственных процессов и локализации, а также постоянного внедрения новых технологий, но не в сторону упрощения качества. «Оно является для нас приоритетным» – заверил г-н Сонг.

Как видно, руководство LG оптимистично настроено на будущее. Хорошие рыночные показатели говорят о том, что выбранная стратегия успешно работает на нашем сложном рынке, подверженном колебаниям. Тем не менее, 2015 год способен принести еще много сюрпризов, так что посмотрим, насколько высокие обороты сможет поддерживать компания.