Разрушения, возникающие со временем в железобетонных столбах и снижающие их механическую прочность, можно разглядеть, разогревая конструкцию индукционным током и записывая ее термограмму. Томские ученые проверили этот способ на четырнадцати опорах Транссибирской железнодорожной магистрали и показали, что он позволяет быстро и точно находить разрушения конструкций. Статья опубликована в Applied Sciences.

Железные дороги играют важную роль в жизни России — по ним перевозится около 27 процентов пассажиров и 45 процентов грузов (если исключить из рассмотрения трубопроводный транспорт — 87 процентов грузов). Важной особенностью российских железных дорог является высокая электрификация: при суммарной протяженности около 86 тысяч километров длина электрифицированных путей составляет примерно 43 тысячи километров (кстати, по этому показателю Россия занимает первое место в мире). При этом основная волна электрификации железных дорог пришлась на 1970−80 годы, в течение которых было электрифицировано около 20 тысяч километров.

Средний срок службы железобетонных столбов, на которые подвешиваются контактные провода, составляет около пятидесяти лет. Это значит, что часть опор будут терять прочность и разрушаться уже в ближайшее время — причем такие разрушения могут происходить не только на поверхности, но и внутри материала, где их нельзя увидеть невооруженным глазом. Поэтому важно контролировать состояние конструкций и заменять их при необходимости, чтобы избежать непредвиденных расходов.

Обычно состояние железобетонных конструкций проверяют с помощью ультразвуковой дефектоскопии (ultrasonic testing). В ходе такой проверки исследователь прикрепляет к поверхности конструкции ультразвуковой излучатель и детектор, а затем измеряет скорость распространения звука в различных направлениях. Поскольку акустическое сопротивление различных материалов отличается, это позволяет исследовать внутреннюю структуру объекта. К сожалению, этот способ требует значительной подготовки и отнимает довольно много времени — как правило, на ультразвуковое исследование уходит около дня.

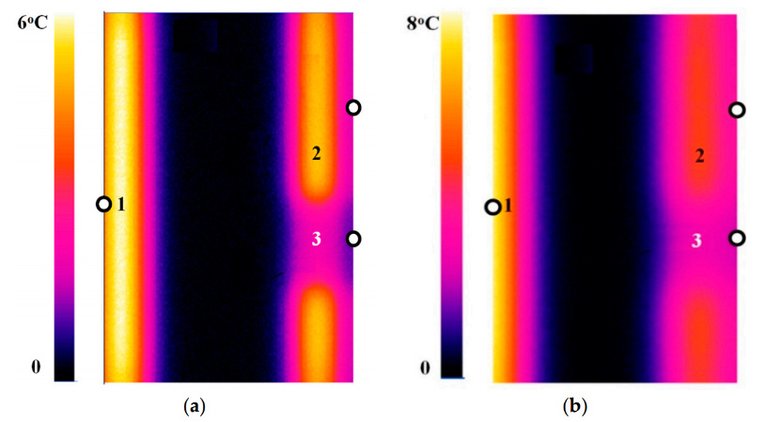

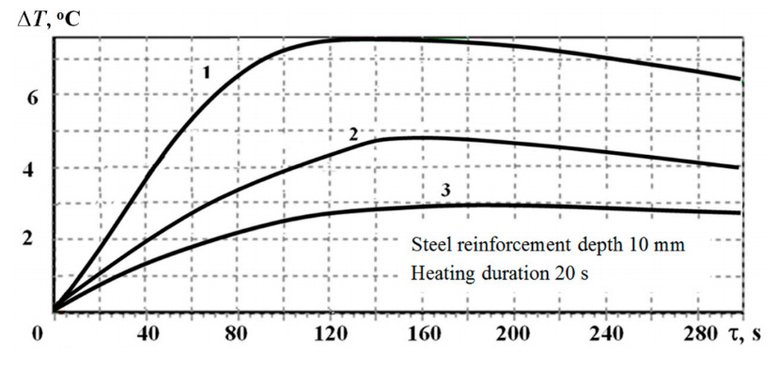

Группа ученых под руководством Дмитрия Санникова предлагает использовать для контроля состояния железобетонных конструкций инфракрасную термографию, которая позволяет выявить дефекты железобетонной конструкции в течение всего одного часа. В этом способе железобетонные столбы предварительно разогреваются индукционным током, который наводит в железной арматуре скользящая по нему индукционная катушка. Затем инфракрасная камера регистрирует исходящее от столба тепловое излучение. Поскольку участки с дефектами (например, ржавчиной) разогреваются хуже, это позволяет увидеть их на записанной термограмме.

Сначала ученые численно смоделировали разогревание целого столба и столба с дефектом — проржавевшим участком арматуры, который не проводит ток, — чтобы убедиться в том, что предложенный способ будет работать. Моделирование показало, что для отчетливого проявления дефекта на термограмме столб достаточно разогревать в течение всего одной минуты. В рассмотренной модели толщина железобетонной оболочки составляла примерно 55 миллиметров.

Затем ученые проверили предложенный способ «в жизни», проинспектировав четырнадцать железобетонных столбов Транссибирской железнодорожной магистрали. Для этого они закрепляли на столбе катушку индуктивности и двигали ее со скоростью около одного сантиметра в секунду, чтобы разогреть его, а затем записывали термограмму. В результате исследователям удалось разглядеть дефекты на двух опорах. Особенно сильные разрушения наблюдались в подземной части конструкций.

После исследования два железобетонных столба, в которых ученые обнаружили дефекты, были заменены, причем дальнейшая проверка показала, что они действительно проржавели и потеряли механическую прочность. Надежность остальных двенадцати столбов, на которых исследователи ничего не разглядели, была подтверждена с помощью ультразвуковой дефектоскопии. Таким образом, авторы заключают, что предложенный способ позволяет не только быстро, но и надежно определять состояния железобетонных опор.

Стоит отметить, что томские ученые не первыми предложили использовать комбинацию индукционного разогревания и инфракрасной термографии для исследования состояния железобетонных конструкций. Впервые этот способ запатентовал еще в 1982 году Бернд Хиллемайер (Bernd Hillemeier).

В прошлом месяце мы писали, как томские ученые пообещали разработать прототип 3D-принтера, работающего на акустической левитации. На данный момент ученые уже создали прибор для акустической левитации, который может удерживать в одном положении несколько частиц пенопласта и перемещать их по заданной траектории.

Дмитрий Трунин.

Читайте также: