Ежегодно в России проводится более тысячи операций по замене тазобедренного сустава. Изготовление конструкций традиционными методами представляет значительные сложности. В настоящее время российским пациентам устанавливают преимущественно немецкие и французские протезы.

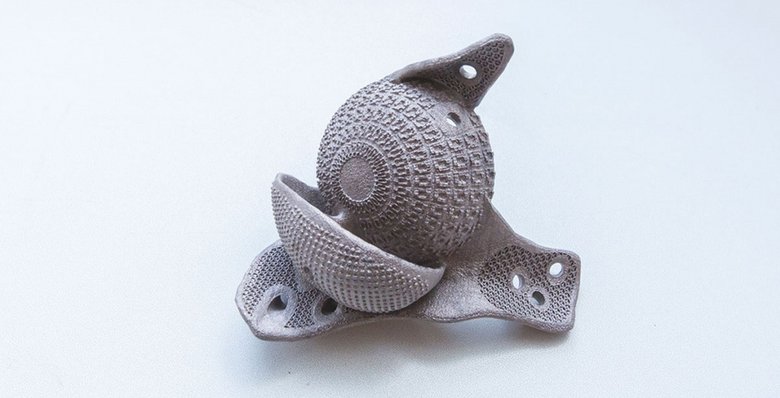

В изготовлении протеза с политехом сотрудничали НТК «МашТех», входящий в состав Объединенного научно-технологического института, и лаборатория «Функциональные материалы». В качестве расходного материала для изготовления конструкции использовался титановый порошок, выпускаемый российским ООО «Нормин».

Вадим Суфияров, ведущий научный сотрудник Института металлургии, машиностроения и транспорта политехнического университета, отмечает:

Это индивидуальный протез, созданный для конкретного человека, которому типовой протез тазобедренного сустава не подошел. Установкой займутся доктора Института травматологии и ортопедии имени Р.Р. Вредена.

Разработка технологии создания протеза тазобедренного сустава заняла у специалистов около полугода, а непосредственно печать формы – сутки. Сустав пациента отсканировали, после чего создали виртуальную трехмерную модель, а по ней – модели из полистирола, которые стали основой финальной металлической конструкции. Протез имеет специальные лапки, которые обеспечат надежную фиксацию протеза тазобедренного сустава на костях пациента.

Суфияров отмечает, что российские протезы, напечатанные на 3D-принтере, будут значительно дешевле немецких и французских аналогов. Технологию уже готовят к коммерциализации, однако точную стоимость готового изделия разработчики назвать не могут, пока производство не будет поставлено на поток.

Рашид Тихилов, директор Института травматологии и ортопедии, работой инженеров остался доволен:

Институт травматологии и ортопедии имени Вредена сотрудничает с Политехническим университетом и по другим направлениям, но изготовление индивидуальных имплантатов – наш первый опыт. Для нас университет является надежным партнером, поэтому мы будем продолжать сотрудничество и совершенствовать технологии, расширяя географию нашего взаимодействия.