Идея оснастить пишущий инструмент шариковым механизмом впервые возникла в 1888 году у американского изобретателя Джона Лоуда. По легенде, однажды он увидел, как мяч, прокатившись по луже, оставил за собой мокрый след, после чего решил сделать нечто подобное для нанесения маркировки на продуктовые мешки и ящики.

Изобретатель оснастил баллон с краской подпружиненным шариком и, сам того не осознавая, изготовил первый аналог шариковой ручки. Правда, из-за низкого технологического развития тех лет, дальше маркировки мешков дело у Лоуда так и не пошло.

Аналог же современной шариковой ручки впервые удалось создать лишь спустя почти полвека венгерскому журналисту Ласло Биро. Именно Биро первым в мире придумал использовать вместо острого наконечника пера стержень с чернилами, и оснастил его свободно вращающимся шариком на конце.

Впрочем, до идеальной ручки было ещё далеко. Первые прототипы ручек Биро текли, плохо подавали чернила, а писать ими необходимо было строго вертикально. Но изобретатель не унывал. Он знал, что ключ к созданию идеальной ручки лежит в шарике на конце стержня. И вот, спустя почти семь лет, на международной выставке в Будапеште в 1938 году он продемонстрировал публике полностью рабочий прототип шариковой ручки, и навсегда изменил пишущую индустрию. Так как же делают такие крошечные шарики?

Как делают шарики для шариковых ручек

Если вы хорошенько присмотритесь к кончику вашей шариковой ручки, то, наверняка, будете озадачены тем, как производителям удается делать такие крошечные, но в то же время идеально круглые шарики. Что ж, возможно, вы удивитесь, но на самом деле процесс этот не сильно отличается от производства жвачки или кукурузных хлопьев.

И там, и там применяют метод экструзии, при котором для получения нужной конфигурации изделий пластичную массу продавливают через формирующие отверстия. Отличие лишь в том, что в случае с шариками в качестве этой массы используют порошок карбида вольфрама. Этот материал почти в 10 раз тверже стали, поэтому он идеально подходит для работы шариковых ручек.

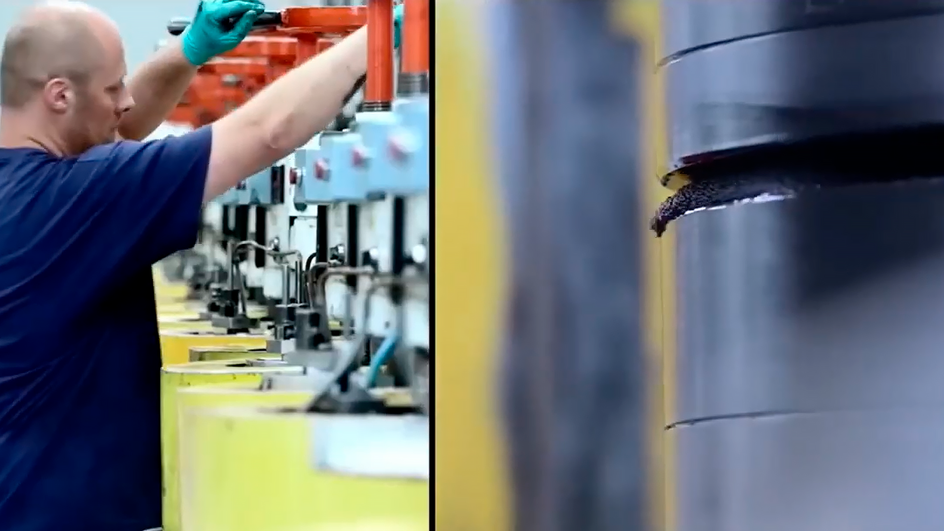

Сначала порошок погружают в формовочную машину, где под действием высокой температуры происходит процесс его спекания. Затем полученную массу под большим давлением пропускают через экструдер. Такой пресс, одна из сторон которого имеет отверстия диаметром всего 1 миллиметр.

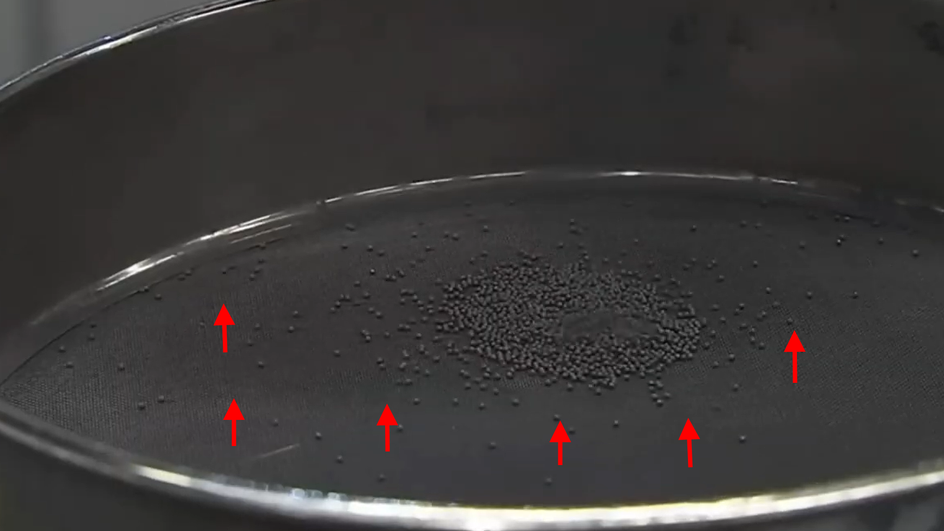

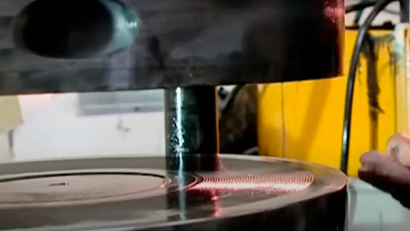

На выходе получают практически полностью сформированные шарики. Однако для письма они все еще не годятся. Чтобы убрать все изъяны, шарики помещают в специальные дисковые матрицы, поверхности которых имеют соосные радиальные канавки.

Здесь под действием центробежных сил шарики полируются, пока не превратятся в идеальные сферы. А чтобы ускорить этот процесс, между дисками добавляют алмазную пасту.

На последнем этапе шарики проходят визуальный контроль качества. Из партии отбираются небольшие пробы, которые тщательно просматриваются под микроскопом на наличие возможных дефектов. Если даже 1 из 5000 шариков окажется неидеальным, вся партия бракуется.